مقاله های آموزشی

آشنایی با سیستم های VRF

آشنایی با سیستم های VRF، توضیح اجزای اصلی و بررسي نقاط عملکرد

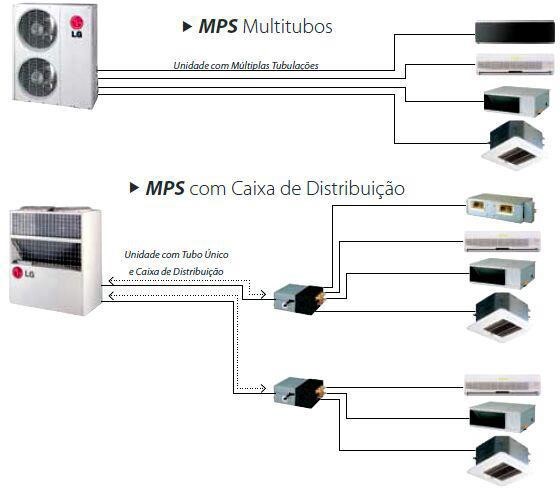

سيستمهای Vrf اولين بار توسط شركت معتبر ژاپنی Daikin و در سال ١٩٨٢ ابداع گرديد. نسل قبلی اين سيستمها در حقيقت همون دستگاههای MPS (Multi Power System) بودند. سيستم های MPS كه در حال حاضر نيز وجود دارند معروف به Multi split نيز هستند كه با يك يونيت خارجی قادر به به تغذيه تا ماكزيمم ٨ پنل داخلی هستند.

اين سيستمها تا ظرفيت حدودا ٠٠٠ ١٠٠ بی تی يو توليد شد، قابليت اتصال به يونيت های مختلف داخلی اعم از ديواری، داكت و كاستی رو داشت. در دو نوع تكفاز و سه فاز توليد شد، اما بعلت محدوديت های زياد لوله كشی در طول و ارتفاع خيلی مورد استقبال واقع نشد و به همين علت توليد كنندگان دنبال ابداع دستگاه ديگری رفتند كه شركت Daikin اولين نمونه رو همونطور كه عرض كردم به بازار عرضه كرد.

اصطاح Vrf مخفف Variable Refrigerant Flow می باشد كه به معنای جريان متغير مبرد مميشود از ان تعبير كرد كه در بعضی اختصار ها هم بجای flow از volume استفاده میشود كه در كاركرد هيچ تفاوتی بين اونها وجود ندارد.

چند مثال در ذيل در خصوص تعاريف برندهای مختلف رو مرور میكنيم:

- OGENERAL: VRF~ Vrf

- Daikin: VRV~ Vrv

- LG: VRF~ Multi-V

- Samsung: VRV~ DVM

- Midea: VRV~ MDV

- Haier: VRF~ MRV

- Gree: V

علت تمايل و جذابيت استفاده از سيستمهای Vrf در چند مورد خاصه شده و روز به روز نيز تنوع و گستردگی پيشرفت در تكنولوژی مربوط روبه افزايش است.

ويژگی هايی كه اين سيستم ها رو منحصر بفرد كرده بشرح ذيل می باشد:

- استفاده از كمپرسور اينورتر كه باعث كاهش چشمگير صرفه جويی در مصرف انرژی بخصوص در بارهای جزيی میشوند.

- استفاده مستقل از يونيتهای داخلی باتوجه به دمای مورد نياز كاربر با يك يونيت خارجی مشترك

- استفاده از ٦٤ يونيت داخلی با يك يونيت خارجی و فقط يك جفت لوله خروجی

- كاربردهای مختلف مسكونی، تجاری و صنعتی بسته به نوع طراحی و استفاده از يونيت داخلی دلخواه

- عدم استفاده از آب بعنوان سيال مورد نياز در واحد كندانسور كه باعث كاهش هزينه بسيار باا در اجرا و تامين تجهيزات خواهد شد

- امكان انتخاب يونيت خارجی تا ظرفيت ٠٠٠ ٨٠٠ بی تی يو در ساعت فقط از يك جفت لوله ورودی و خروجی

- امكان لوله كشی كل سيستم تا ١٠٠٠ متر و ارتفاع ١١٠ متر كه مناسب برای ساختمان های بلندمرتبه می باشد.

- امكان استفاده از كنترلرهای مركزی جهت كنترل از يك مكان و ارائه تفكيك مصرف برق سه فاز بازای هر يونيت داخلی كه مناسب برای فضاهای تجاری میباشد.

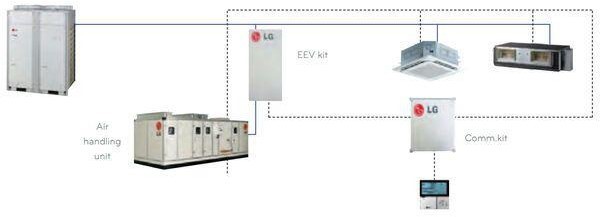

- امكان اتصال دستگاه هواساز (Air Handling Unit) به يونيتهای خارجی بعنوان ACU و بهره گيری از كويل DX جهت سرمايش و گرمايش

و…

مروری بر سيكل تبريد تراكمی:

مرحله ١ به ٢:

تراكم گاز مبرد در كمپرسور كه میبايست گاز مبرد كم دما وارد كمپرسور شده و عمل تراكم جهت افزايش فشار و دما در اين مرحله صورت پذيرد. در دياگرام PH پس مسير حركت مبرد در ناحيه بخار بود و با عبور از خطوط دمايی به سمت باا فشار و دما بصورت توام افزايش میيابد.

مرحله ٢ به ٣ :

در دياگرام PH پس از ورود مبرد در فشار ثابت به كندانسور و عبور آن از مرز اشباع، اولين قطره مايع مشاهده گرديده و رفته رفته كل مبرد در ناحيه اشباع تبديل به مايع میشود.

مرحله ٣ به ٤ :

در اين قسمت مبرد در ناحيه مايع وارد شير انبساط گرديده و با افت فشار ازم دمای خود را جهت جذب گرمای محيط از دست میدهد و در ادامه نيز امكان تبديل شدن به مبرد اشباع و با درصد مايع بيشتر گردد.

مرحله ٤ به ١ :

در اواپراتور يا تبخير كننده می بايست مبرد مايع وارد شده و با انتقال حرارت موثر فن، گرمای محيط سبب تبخير مبرد و تبديل آن به گاز شود كه در خروج از اواپراتور، مبرد وارد ناحيه بخار میشود.

تا اين قسمت با ويژگی های دستگاه و خاصه ای از سيكل تبريد آشنا شديم و از اين لحظه با اجزای اصلی سيستم بيشتر آشنا خواهيم شد:

كمپرسور اينورتر:

كمپرسوری كه با كنترل ميزان فركانس ورودی از برد اينورتر يا IPM به سرعت دلخواه مغز اصلی سيستم يا همون Main PCB رسيده تا ميزان برودت ازم تامين شود.

در اكثر برندها تا نسل ٣ كمپرسور ها از تركيب اينورتر و دور ثابت تشكيل شدند و در اين حالت بطور خاصه ابتدا اينورتر وارد مدار شده و در صورت عدم تامين برودت ازم، كمپرسور دور ثابت وارد مدار می شود.

كمپرسور دور ثابت:

مانند كمپرسور های مرسوم در صنعت بصورت دور ثابت بوده و جهت تكميل ظرفيت كاركرد، وارد مدار میشود. هردو نوع كمپرسور از نوع اسكرال میباشد و تفاوت آنها فقط در ساختار داخلی آن جهت كنترل سرعت میباشد.

در نسل ٤ در ظرفيتهای كمتر از ٠٠٠ ١٨٠ بی تی يو از فقط يك كمپرسور اينورتر استفاده شده و ود ظرفيت ١٨٠ و ٢٠٠ از دو كمپرسور كه بصورت موازی باهم كار میكنند استفاده میشود.

در نسل ٢ و ٣ نيز از ظرفيت ٨٠ تا ١٦٠ از دو كمپرسور استفاده میشود يكی اينورتر و ديگری دور ثابت، در ظرفيت ١٨٠ و ٢٠٠ از ٣ كمپرسور يكی اينورتر و دو عدد ديگر دور ثابت بهره گرفته شده است.

مانند شكل ذيل:

شير Hot gas by pass:

وظيفه اين شير كنترل حفظ باانس خط HP و LP میباشد و در صورتيكه LP از حد مجاز پايين تر قرار گيرد، اين شير از خط HP گاز داغ را به خط LP بای پس می نمايد.

سيكل های الصاق شده مربوط به نسل ٤ مرسوم در ايران با رنج كاركرد استاندارد مربوط به مناطق معتدل و با بازه دمايی كاركرد منفی ٢٥ تا مثبت ٤٨ درجه سانتيگراد میباشد.

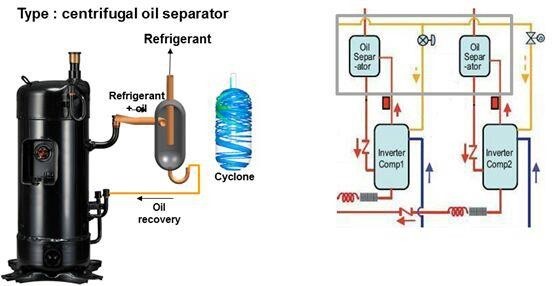

جدا كننده روغن (oil separator):

وسيله ای كه بعد از كمپرسور در سيكل قرار داره و درون اون از جنس Cyclone هست كه با بوجود اومدن اثر گريز از مركز روغن رو در پيرامون محفظه به چرخش در مياره و با جمع شدن در كف، مبرد با حدود ١ درصد اختاط روغن رو به سمت كندانسور ميفرسته و روغن اضافه جهت روانكاری رو به كمپرسور برمی گردانده می شود.

جهت روانكاری صحيح در نسل ٢ و ٣ اين امر هر ٨ ساعت يكبار رخ میداد اما در نسل چهار با وجود سنسور oil level control، بصورت مرتب دمای discharge هر كمپرسور با با دمای روغن خودش تفريق ميشه و Main PCB از حاصل اختاف دمای مذكور به ميزان سطح روغن باتوجه به داده قبلی كارخونه پی برده و عمل روانكاری رو با شير برگشتی روغن انجام ميده.

شير انبساط الكترونيكی (EEV):

كه مخفف electronic expansion valve هست در دو قسمت كاربرد داره:

- يونيت خارجی با نام Main EEV كه ذر حالت سرمايش fully open هست چون بايد كل مبرد باسرعت به سمت پنلها بره و عمل انبساط اصلی در پنلهای داخلی بصورت مستقل انجام بشه در حالت گرمايش كه يونيت خارجی بعنوان اواپراتور استفاده ميشه بعنوان شير انبساط استفاده میشه.

- Indoor EEV : كه در هر يونيت داخلی و خارجی واقع شده و عمل انبساط و اختناق در سرمايش رو به عهده داره.

ميزان باز يا بسته شدن اين شيرها توسط پالس های الكترونيكی از طريق مغز اصلی دستگاه يا همون Main PCB بسته به نياز سرمايش و يا گرمايش باز يا بسته میشود.

در حالت بسته تمام EEV ها دارای ٤٠ پالس هستند كه علت فقط اينه كه هميشه جهت عبور ازت در تست و يا وكيوم در حين راه اندازی، ارتباط خط رفت و برگشت برقرار باشد. ميزان بازو بسته بودن شيرها در سرمايش بسته به ظرفيت پنل بين ١٥ تا ٣٠ درصد جهت اختناق و افت فشار باز خواهد شد مثا ٢٠٠ تا ٥٠٠ پالس می شود.

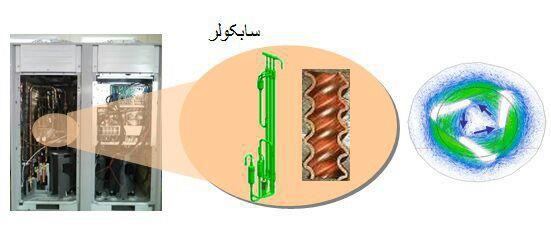

مبدل سابكولر:

يك مبدل حرارتی در يونيت خارجی كه با گرفتن مايع سرد از خط كم فشار، دمای مبرد مايعی رو كه از كندانسور خارج شده (در حالت سرمايش) بيشتر میكند و همچنين باعث افزايش حجم آن ميشود كه هدف اصلی آن هم جبران افت حاصل از طول زياد لوله كشی ذكر شده هست.

آكومولاتور:

وظيفه آكومولاتور همانطور كه ميدانيد، جداسازی مايع از گاز بوده كه مايع در پايين جمع شده و گاز از بالا به سمت ساكشن كمپرسور ميرود.

در نسل ٤ به قسمت پايين آكومولاتور مخزن Receiver اضافه شده كه ميزان مايع بيش از اندازه سيكل رو به درون خود برده و در زمان ازم با يك شير external مبرد مايع مورد نياز رو به آكومولاتور مطابق شكل هدايت میكند.

High pressure switch :

يك شير اطمينان در زمان بالا رفتن فشار گاز در نسل ٤ بوده و وقتی اين ميزان از ٣٢٠٠ كيلوپاسكال بيشتر بشه، عمل ميكنه و گاز داغ رو به خط كم فشار بای پس هدايت میكند.

لوله كشی دستگاه Vrf حتما با نرم افزار خاص خود شركت و با الزامات طراحی سازنده بايد طراحی بشه كه سايزهای لوله بصورت استاندارد بر اساس kw سرمايش شوند. همچنين كابل كشی نيز بايد باتوجه به شكل با jump شدن يك به يك يونيتها صورت گيرد.

نحوه عملكرد سيستمش اويل لول سنسور در نسل ٤:

در خروج از كمپرسور يا همان discharge سنسور دمايی وجود دارد كه دمای آن حدودا بايد بيش از ٨٠ باشه و دمای سطح روغن نيز بايد حدود ١٥ تا ٢٥ باشد، اگه اختلاف دو دما از حدودا ٥٥ تجاوز كند، روغن به كمپرسور تزريق ميگردد تا زمانی كه اختلاف دما به حد نرمال برسد.

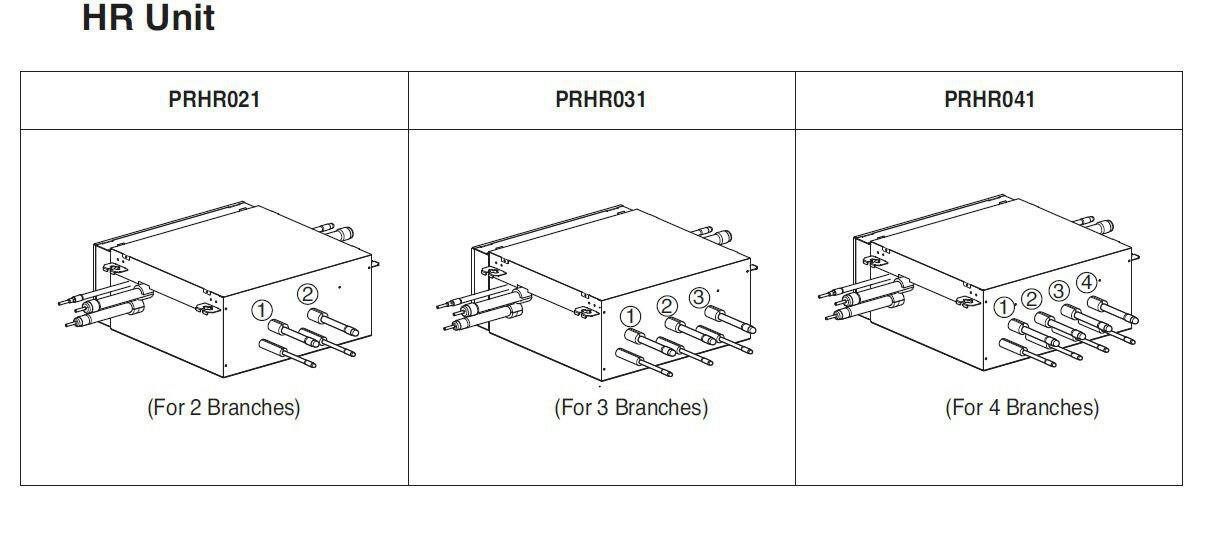

در اين سيستم ها همزمان ميتوان سرمايش و گرمايش داشت و كه نام اين سيستم HR unit يا heat recovery unit ميباشد.

مبدل HR جهت سرمايش و گرمايش همزمان كاربرد داره و برای پاسخگويی گرمايش بايد از دستگاه مناسب اون شرايط استفاده كرد.

كنترلر های اين دستگاه برای تفكيك برق مصرفی هر دستگاه روی خود آن دستگاه نصب نميگردد و بصورت جداگانه بايد نصب شود و برای كار با آن به پروتكل ٤٨٥RS و آيتم های زير نياز هست:

- كنترل مركزی

- Watt meter

- PDI (power distribution indicator)

- و يك كامپيوتر pc

نكاتی در مورد عايق ها:

عايق بايد از نوع الاستومريك انتخاب گردد.

اما نكته مهم ضخامت عايق برگشت هست كه بايد ١٩ گوش در شرايط بحرانی و سايز بااتر از ٣/٨ ١ از ضخامت ٢٥ ميليمتر استفاده كرد.

كارايی دستگاه در صورت مخلوط شدن مبرد با هوا:

چون گازa٤١٠R مخلوطی از دوگازه بايد تركيباشون هم تناسب داشته باشداگر مدار هواگرفت اين تركيب بهم خورده و ديگر كارايی ندارد

مبرد ٤١٠ روی تركيب خيلی حساس است و در صورت ورود هوا تقريبا چيزی برای خروج هوا از سيكل نداريم و مجبوريم مبرد رو تعويض كنيم.

دامنه كاری فشار لوو معموا رو ٦٠،٤٥ ميباشد كه بستگی به شرايط دارد ،اگر سيستم نشتی داشته باشد فشار پايين آمده ولی بازهم سيستم هوا نميگيرد چون از سيستم گاز تخليه ميگردد ، با توجه به توضيحات اگردر مسير ترانسميتر يا پرشر سوئيچ قرار داده شود ميتوان جلوی هوا گرفتن سيستم،و از كار افتادن بقيه سيستم رو گرفت .

نحوه ديفراست سيستم های :Vrf

ديفراست يا همون يخ زدايی دز فصل زمستان مانند همه دستگاههای D× با اومدن گاز داغ كمپرسور به يونيت خارجی انجام ميشود و در اين حالت فن يونيت داخلی از كار می افتد. (نسل ٢ و ٣)

در نسل ٤ گاز داغ در مدار باای مبدل حرارتی يونيت خارجی وارد ميشود(كندانسور) و مايع سرد در مدلر پايين يونيت خارجی وظايف اواپراتور رو برای توليد گرمايش انجام ميدهد. اينكار تا زمان يخ زدايی كامل ادامه دارد كه به continuous heating معروف هست

نكاتی در مورد اتصال سيستم Vrfبه سيستم هواساز:

هواساز يك كويل مسی D× خواهد داشت كه با سنسورهای دمايی لوله و كانالی شرايط تهويه محيط را ايجاد میكنند.

از شير انبساط حرارتی (T×V) در آنها استفاده میگردد